埼玉県吉川市に工場をかまえる株式会社セイボリ・ジャポンは、冷凍食品の製造販売を手掛ける食品加工メーカー。社名のセイボリは「savoury(味のよい、風味のよい)」に由来。チーズケーキや、ショコラ、パイなどの洋菓子を中心に、安全・安心の食材にこだわったワンランク上の商品を提供する。電気の「見える化」をきっかけにはじまった省エネ活動の様子を取締役製造部長の波田野政之氏に伺った。

見える化がもたらした省エネの成功ポイント

機械稼働のスケジューリングに着目

工場内は作業工程によって部屋が分かれており、消費電力の高い機械の稼働が重なると、電力ピークを迎えていた。大量に電気を消費する機械の稼働ができるだけ重ならないように作業工程を調整。午前・午後の作業を入れ替えるなどして、電気の使用状況が偏らないよう工夫した。スタッフ同士が協力しながら省エネ活動を進めている。

-

デマンドの仕組みを知って

-

3つの要注意機器

-

行動変化の表れ

-

省エネの成果を強く実感

導入効果

| 導入時期 | 2014年12月(取材時期 2016年5月) |

|---|---|

| 契約電力 | 112kW(2014年)⇒ 99kW(2015年) 11.6%DOWN! |

| 使用電力量 | 252,324kWh(2014年1月~2014年10月) ⇒209,533kWh(2015年1月~2015年10月) 16.95%DOWN! |

デマンドの仕組みを知って

株式会社セイボリ・ジャポンがSMARTMETER ERIA(以下、ERIA)と、SMART CLOCKを導入したのは、2014年12月。日本テクノの飛び込み営業がきっかけだった。「以前から電気代に基本料金があることは知っていました」と話すのは、波田野政之氏。ただし、基本料金が30分単位で決まり、使用量が多いときも少ないときも、最も高い値がその後1年間の基準になるというデマンドの仕組みについては知らなかったという。

工場は食品を取り扱うため、衛生管理がしやすいよう外部につながる窓はついていない。オーブンのある焼成室や、パイ生地加工室、調理室、包装室など、作業ごとに部屋が区切られ、それぞれに空調を設置して温度管理を行っている。そこでERIAは事務所へ、SMART CLOCK は工場の目立つ場所に設置。導入後には、スタッフを集めた省エネの勉強会も実施してデマンドの仕組みを伝えた。

3つの要注意機器

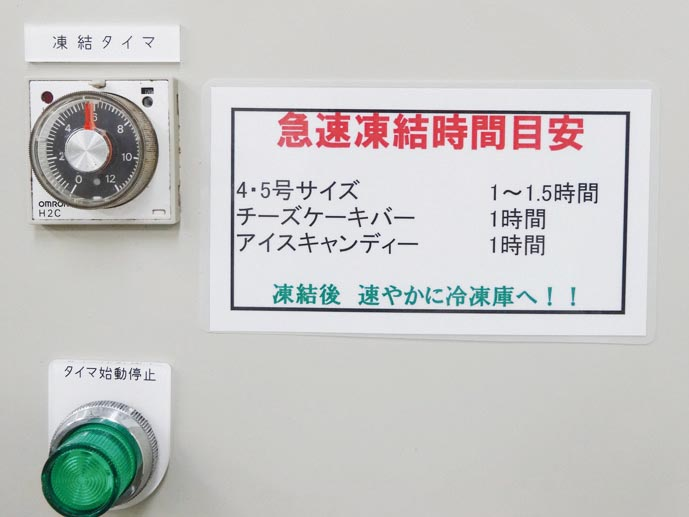

工場内には、大型オーブン、急速凍結機、包装機器という3つの電力負荷の高い設備がある。このほかにも24時間稼働の冷凍庫や菓子の製造ライン、電動スライサーなどが稼働しているが、省エネを行ううえで注意が必要な機器はこの3つに絞ることができる。

ERIAの導入により電気の使用状況を把握していくと、デマンドピークは夏場。作業が始まる朝9時過ぎと、12時からの昼の時間帯だ。そこで波田野氏は、ピークの警報が鳴った際に一時的に空調を止める場所をルール化。工場内ではSMART CLOCKの色の変化に合わせて、比較的温度調整がしやすいパイ生地加工室と、商品の箱詰室の空調を止める。また、作業に集中してピークに気が付かないときなどは、ERIAのある事務所から、トランシーバーで工場内に連絡が入る。

行動変化の表れ

時間帯別の工夫もある。作業が始まる9時には、これまで一斉に立ち上げていた空調やオーブン、包装機器の立ち上げをずらす。9時からはオーブンでの焼成が必要ないムース作りや焼成前の準備作業にあて、オーブンの稼働は10時からに。包装機器の使用は可能な限り午後にまとめることで、午前中はつけない。あわせて使用後のこまめなオフを徹底した。

昼の電力ピークは急速凍結機の稼働が原因だ。午前中にオーブンで焼成したものを昼12時から、約1時間(商品によっては1時間半)かけて冷やし、これが大きな電力負荷となっている。「商品ごとに急速冷凍に必要な時間が異なるためタイマーを使用して稼働時間を管理していますが、これまでは、タイマーが鳴っても他の作業が忙しいときなどは、そのまま冷やし続けることも多かった」と波田野氏。これを改め、現在は時間になると急速凍結機を止めて、すぐに通常の冷凍庫へ商品を移している。

省エネの成果を強く実感

そのほかにも、昼休みの消灯の徹底や廊下の間引き点灯。作業が終わった部屋の空調・照明のこまめなオフなど、毎日の行動に変化があらわれた。また事務所では、夏場でも室温が25度になるまでは基本的に空調は使用しない。「電気の見える化による経費削減はもちろんですが、社内の意識統一ができたことがうれしい効果です」と波田野氏。現在の取り組みも現場のスタッフからの提案をもとにしているものが多い。

電気料金の削減だけでなく、見える化により使用量やデマンド値の変化も数字で見ることができるので、省エネの成果を強く実感することができると波田野氏。今後は事務所なども含め、LEDの導入も検討していく。

省エネの達人『企業編』でも放映されました!

テレビ番組 省エネの達人『企業編』で取り上げられました。

クリックで動画再生します。(4分00秒)

Comment

取締役製造部長 波田野政之氏

企業概要

| 事業内容 | 冷凍食品の製造販売 |

|---|---|

| 従業員数 | 11名 |

| 所在地 | 埼玉県吉川市 |

Download

資料ダウンロード

この記事のPDFをダウンロードする

導入商品・サービス

-

-

SMARTMETER ERIA(スマートメーターエリア)

電気になじみのない方でも直感的にわかるよう、ニコちゃんの表情で使用状況をお知らせします。スマートクロックのコントロールパネルとして、電力使用の目標値の設定などさまざまな操作を行えます。

運用改善

さいたま第一営業所/さいたま第二営業所/さいたま第三営業所/さいたま第四営業所

パワフルネットワークでお客さまの省エネ・省コスト化を強力バックアップ!

こちらのお客さまは当営業所が担当しています。

埼玉県戸田市新曽779-1 3階

関連事例

-

「見える化」が注意を喚起、課題は店舗の省エネ[Case504]

あさひ製菓株式会社

山口県柳井市ほか

食品製造業

中国

従業員301名以上

スタッフの連携

スマートクロック

スマートメーターエリア

夏の取り組み

機器稼働の見直し

空調管理

電力コンサルティング

-

電気の「見える化」で従業員の意識が変化[Case487]

株式会社ヱビスパック

北海道函館市

食品製造業

北海道

従業員1~20名

スタッフの連携

スマートクロック

スマートメーターエリア

機器稼働の見直し

空調管理

電力コンサルティング

-

作業の平準化でデマンドピークダウン 生産量を増加させながら、省エネに成功しました[Case341]

宇都宮餃子 幸楽

栃木県宇都宮市

食品製造業

関東

従業員1~20名

スタッフの連携

スマートメーターエリア

四季共通の取り組み

工程管理

機器稼働の見直し

省エネの達人『企業編』

電力コンサルティング